フッ素ゴム(FKM) とは?

~特性と使用用途について~

1.概要

フッ素ゴムは蛍石から取り出した無水フッ酸を用いてクロロアルカンをフッ素化して得られるクロロフルオロカーボン(CFC)やハイドロクロロフルオロカーボン(HCFC)から合成される含フッ素オレフィンを原料として作られます。

種々の含フッ素オレフィンとエチレンやプロピレンを共重合させて製造されており、加硫系もポリオール加硫、ポリアミン加硫、パーオキサイド加硫の三種類が存在します。重合方法は主に乳化重合が用いられていますが、モノマーである含フッ素オレフィンは常温で気体であるため、水を入れた重合槽にモノマーを圧入し、加圧した状態で開始剤を添加して反応を開始します。

フッ素ゴムは高い耐熱性、耐薬品性、耐油性をもつことから過酷な環境にも耐えるゴムとして自動車を中心に化学プラント、半導体製造機、一般産業機器などに幅広く用いられています。

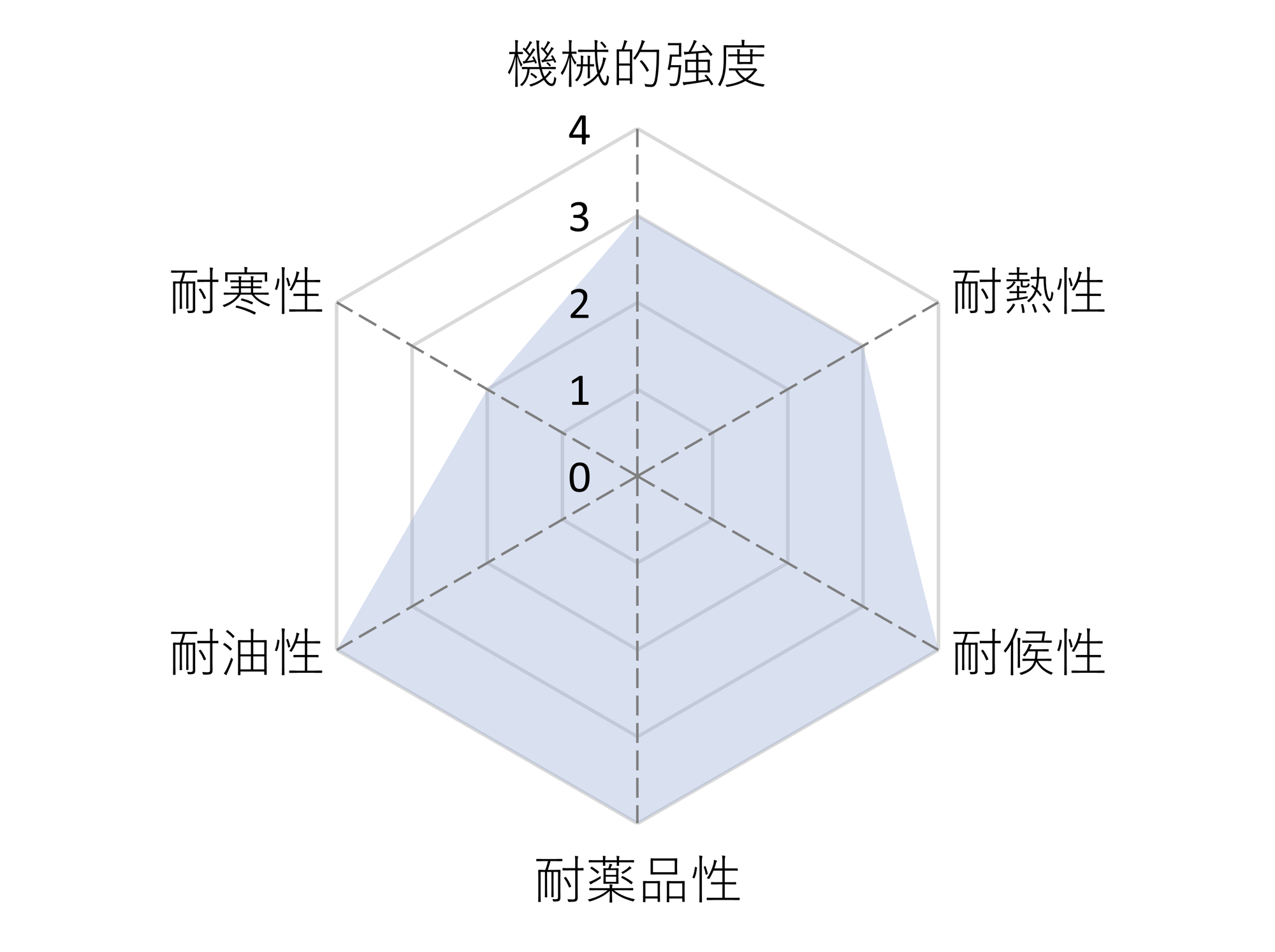

2.フッ素ゴム(FKM)の特徴

フッ素ゴムの耐熱性や耐薬品性が良好なのは次の2点が主に挙げられます。

①C-F結合がC-H結合に比べて結合エネルギーが高く、結合が切れにくいこと

②フッ素原子の半径が大きく、C-F結合がC-C結合を覆うように存在するため、C-C結合に熱や薬品が届きにくいこと

また、他の汎用ゴムでは老化防止剤を配合して、耐熱性を高めるのに対し、フッ素ゴムはその必要が無く、薬品類を少なくできるので、抽出物が少なく、汚染を嫌う用途にも用いることができます。

フッ素ゴムのポリマー

・短所

3.フッ素ゴムの種類と加硫系

フッ素ゴムのタイプとそれぞれの特徴

FKMは、以下4種類の含フッ素オレフィンとエチレンを共重合により得られます。

・ビニリデンフルオライド(VdF)

・ヘキサフルオロプロピレン(HFP)

・テトラフルオロエチレン(TFE)

・パーフルオロメチルビニルエーテル(PMVE)

また、ASTM規格ではこれらのモノマーを組み合わせた、以下5種類が登録されています。

Type1(二元系) VdF-HFP

低温性と耐薬品性のバランスが良く、圧縮永久ひずみも良好です。フッ素ゴムの市場の70%以上がこのタイプです。

ポリオール加硫、パーオキサイド加硫、ポリアミン加硫が可能です。

Type2(三元系) VdF-HFP-TFE

Type1に比べてフッ素含有量が多く耐薬品性に優れますが、低温性に劣ります。

ポリオール加硫、パーオキサイド加硫、ポリアミン加硫が可能です。

Type3 VdF-FVE-TFE

Type2のHFPをビニルエーテルに変えて低温性を改良したタイプです。

パーオキサイド加硫のみ可能です。

Type4 VdF-TFE-Propylene

FEPM(TFE-Pr共重合体)の低温性や加硫性を改良したタイプです。

ポリオール加硫、パーオキサイド加硫が可能です。

加硫系による特徴

フッ素ゴムに使用される加硫系は、主に下記する3つで、それぞれの特徴を解説します。

〈ポリアミン加硫〉

フッ素ゴムで最初に開発された加硫システムで、脱フッ酸反応により、架橋点となる二重結合を生成します。

また発生したフッ酸を中和するために、授酸剤となる金属酸化物を配合する必要がありますが、

金属酸化物を配合することにより、金属への接着が優れる一方で、スチームや酸に弱い傾向があります。

ポリアミン加硫で得られた架橋体の機械的強度は高いですが、圧縮永久歪が大きいという欠点があるため、

現在では限定された用途でのみの使用となっています。

〈ポリオール加硫〉

ポリアミン加硫と同様に脱フッ酸反応を利用した加硫方法ですが、加硫剤と加硫促進剤を別々に配合できることにより、

スコーチ安定性が向上し、使用する加硫促進剤は最終的に失活するため、シール特性が改善されています。

但し、金属酸化物は同様に使用するため、スチームや酸に弱い傾向があります。

比較的金型離型性が良く、金属汚染性が低いこともあり、現在のフッ素ゴムではもっとも広く使用されている加硫方法です。

〈パーオキサイド加硫〉

過酸化物加硫とも言い、あらかじめ架橋点となる様に分子鎖中に導入したキュアサイトモノマー(CSM)を利用するため、

フッ素濃度や組成に関係なく加硫することができます。

パーオキサイド加硫は金属酸化物を配合する必要がないため、耐スチーム性や耐酸性が優れます。

但し、他2つの加硫系と比較し、架橋点がキュアサイトに限られ架橋点が限定的になってしまうことにより耐熱性は悪化します。

同じフッ素ゴムでも様々なタイプや加硫系があり、長所を伸ばしたり、短所を補うことができます。

ご使用する際は、使用用途や、周辺環境に合わせた組み合わせを選定することが重要になります。

フッ素ゴム(FKM)の主な用途

フッ素ゴムの持つ耐熱性、耐油性、耐薬品性はほかのゴムに対して卓越しています。

そのため、高温かつ耐油性が求められる自動車のエンジン部品や耐薬品性をいかした化学分野、医療分野での利用が特徴的です。

| 使用される分野 | 製品名 | ||

| 自動車部品(7割程度) | 燃料ホース・Oリング・エンジン・耐熱耐薬品用シール部品 | ||

| 化学・半導体用途 | 半導体製造装置シール材・化学プラント用メカニカルシール・手袋 | ||

| 医療機器部品 | 内視鏡チューブ | ||

| 住宅用品 | 水回りパッキン | ||

参照:

・岸根充(2000)「フッ素ゴム」奥寺通夫・粷谷信三・西敏夫・山口幸一『ゴムの事典』pp.189-194 朝倉書店

・ダイキン工業株式会社(2016)『高機能フッ素ゴム ダイエル ハンドブック』