製品設計

ゴムの製品設計

~設計・解析・開発のためのノウハウまとめ~

ゴムの製品設計のノウハウ

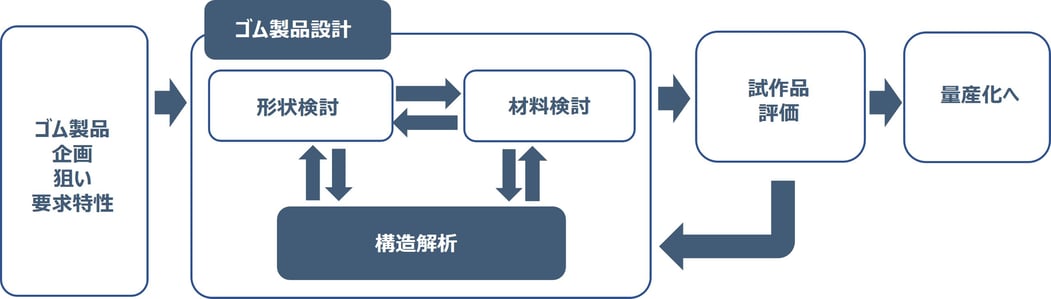

ゴムの製品設計は『形状検討-材料検討-構造解析』の工程を経て、試作品を成形・作成し評価を行います。試作品評価の結果、対策が必要な場合は形状検討、材料検討、構造解析を繰返し、量産化を目指します。

ゴム製品は、下記2つの要素にて顧客が要求する機能を満足させています。これは他の部品(例えば、金属シャフト、樹脂のギヤなど)についても同じです。ただし、要求特性については図面上に記載されているものばかりではなく、お客様がその部品をどのように使用するか良く理解した上でそれらについて考慮しておかなければなりません。

使用方法、使用環境などもよく理解することが大切です。また、対象ゴム製品にアッセンブリされている他部品の材質や形状により、それらの相互、もしくはどちらか一方に悪影響が出る場合もある為、それらの情報を事前に把握し対策しておくことが必要です。

(1)形状検討

ゴム単体の製品はお客様が製造する最終製品の部品のひとつであることが多い為、組み付けられる他の部品との関係などで形状が決定されることが多いです。尚、ジャバラ形状などのように伸ばしやすい、曲げやすいという形状効果によって製品の機能を出すものもあります。

またゴム材料の大きな特徴としてアンダーカット形状に対し比較的簡単な型割り構造にて成形(無理抜き)が可能である為、製品形状の自由度が大きいことが上げられます。

(2)材料検討

使用するゴム材料によって高熱への耐性、耐油性、耐オゾン性、摩擦係数などの性能が決まります。これについてはゴムの材料特性をご参照ください。

よって要求特性に合わせて使うゴム材料を決めなければなりません。また、使用するゴム材料によって加工性も大きく変化し、成形可否や不良率がその影響を受ける為、熟考する必要があります。

ゴム製品の大分類と必要特性

| 製品 | 必要特性 |

|

シール部品(Oリング、ガスケット) |

圧縮永久ヒズミ性が最重要ですが、耐油性・耐液性、ガス透過性、耐熱性・耐寒性などの特性も求められます。動的に使用されるシール部品については低摩擦係数、耐摩耗性なども必要になります。 |

| ベルト | 高摩擦係数、摩耗性、耐屈曲性が特に必要になります。 |

|

ゴムホース |

耐油性・耐液性、ガス透過性、耐熱性・耐寒性、耐オゾン性などが必要になりますが、ホースの場合は耐圧性が重要なファクターになります。耐圧レベルによっては中間層にブレードを入れて補強します。 |

| 防振ゴム | ばね特性、耐熱性、耐久性が特に重要視されます。 |

| 防舷材 | 耐衝撃性、減衰性、耐水性、温度依存性などの特性が必要になります。 |

| ゴムロール | 高摩擦係数、摩耗性、非汚染性、非抽出性などが優先すべき特性です。 |

製品設計例

ガスケット/Oリング

<設計例>

形式:円筒式シール(φ6円筒穴用)

対象流体:マシン油

使用温度、時間:60℃×1000h

圧力:0.6MPa

<方法>

- 形状設計

・つぶし率設計標準:25%(中央)40%(最大)

・充填率設計標準:75%(中央値)90% (最大値)

・採用した設計値

| つぶし率設定 | 25% |

| 線径×内径 | 1.9mm×φ2.8㎜ |

| 溝深さ | 1.4mm×2.5mm |

| 充填率設定 | 75% |

| ガスケット断面積 | 2.8mm2 |

| 溝断面積 | 3.5mm2 |

- 材料選定

・要求されるSPEC :良耐油性 圧縮永久ひずみ良好(60℃×1000h)

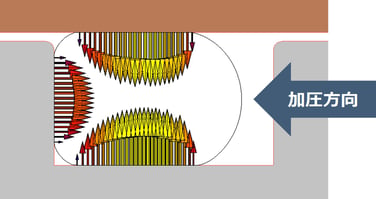

・採用した材料 :NBR 硬度50(配合No.X) - 構造解析

・要求されるSPEC:25%圧縮状態で0.6MPa以上のシール面圧

・解析条件:加圧方向より0.6MPaの圧力

<設計例結果>

1.2MPaのシール面圧を得られた。(0.6MPa以上の為漏れない)

防振ゴム

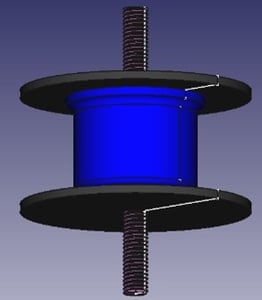

<設計例>

機器重量:250㎏

加振周波数:100Hz

指示点数:4点

<方法>

別ページ参照ください。

<設定例結果>

材質:NR/SBR(配合No.Y)

形状:円柱形状φ30×25

バネ定数:72N/mm

構造解析

構造解析とは対象製品について有限要素法などを用いて構造物にかかる変位、荷重、応力、歪などがどれぐらい発生するかを予測する手法です。

ゴムは伸び縮みするという特性から、金属や樹脂と異なり大きな変形を伴う使い方をされることが多くあります。

ゴムはヤング率のような線形の弾性率を示す領域が少なく、特に大変形領域は非線形の弾性率を示します。ゴム材料から得られた材料データを基に構造解析を用いて製品設計を行います。より実際に近い製品挙動を得るためには選定したゴム材料から上記のようなデータを取得し解析をすることが必要となります。

構造解析を用いる事により、事前にゴム製品の機械的特性を推測する事ができ、試作品作成数低減などコストの低減、検討時間の短縮が可能になります。構造解析は大きく分けて金属のような線形の弾性を扱う線形解析とゴムのような非線形の弾性を扱う非線形解析の2種類があります

ゴム製品の場合はゴム材料が非線形のばね特性を示すので、非線形解析ソフトを使用する事が多いです。

| 解析種類 | ソフト名 | 特徴 |

|---|---|---|

|

線形構造解析 |

A | 線形構造解析を代表する有限要素法解析ソフト |

| B | 構造、伝熱、音響、運動解析など解析可能。 | |

|

非線形構造解析 |

C | 非線形解析用に最適化されている。接触問題にも強い。 |

| D | 超弾性、粘弾性を含む豊富な材料モデル。接触にも強い。 | |

| E | 多彩な解析機能と高精度の計算手法。 |

製品規格

製品規格とは、製品の形状、寸法公差、材料、性能、品質、評価方法等を規定したものです。

お客様ごとに独自に設定されている規格も多く、製品の品質維持等の役割があります。

JISにおいても各ゴム製品分野で制定されたものがあります。

| 製品規格 | JIS規格番号例 |

|---|---|

| Oリング | JIS B2401 など |

| オイルシール | JIS B2402 など |

| タイヤ | JIS B9205 など |

| ベルト・プーリ | JIS B1852 など |

| ホース | JIS D2602 など |

| はきもの | JIS S5005 など |

| 防振ゴム | JIS E1117 など |

| 電線 | JIS C3301 など |

ゴム製品の設計トラブルと対策

事例1 Oリング取付けの際、Oリングの面圧が高すぎて樹脂カバーが壊れる

必要以上にOリングの面圧を高く設定しすぎると相手の樹脂カバーが壊れてしまう事があります。

Oリングの面圧を適正に調整する為にゴム硬度を下げたり、断面形状を変更する等を行う事で改善されます。他にも樹脂カバーの強度が要求特性に対して不足している事もあるので周辺部品にも注意する事も大切です。

事例2 防振ゴムが耐久試験の際に破損する

まず防振ゴムが何の要因で破損するのか考察します。

負荷時の変形が大きいのであれば、変形を抑える為、硬度を上げて負荷時の変形量を小さくすることで耐久性を向上させる事が出来ます。但し、硬度を変えると防振特性が変わってしまうこともあるので、その特性とのバランス取りが必要になる場合があります。

繰返し疲労による摩耗等での破損の場合は材料を耐摩耗性の良い材料への変更により改善されることがあります。また耐久試験時に製品どうし接触する部分で摩耗する箇所を無くす事も有効です。

事例3 防振ゴムが低温時に破損する

低温特性の悪い材料だと、低温時にゴムが硬くなり、且つ伸び量も低下する事から製品の破損に到る事があります。そのため低温特性の良いゴム材質及び配合にする事が大切です。

低温時のゴム伸び量が低下する事が破損要因の場合は、低温時の伸び限界を超えないようにあらかじめ形状設計を行う事も対策になります。