洗うことが目的ではないスポンジ!?

「ゴムスポンジ (ゴムフォーム)」

ゴムとゴムスポンジは何が違うの?

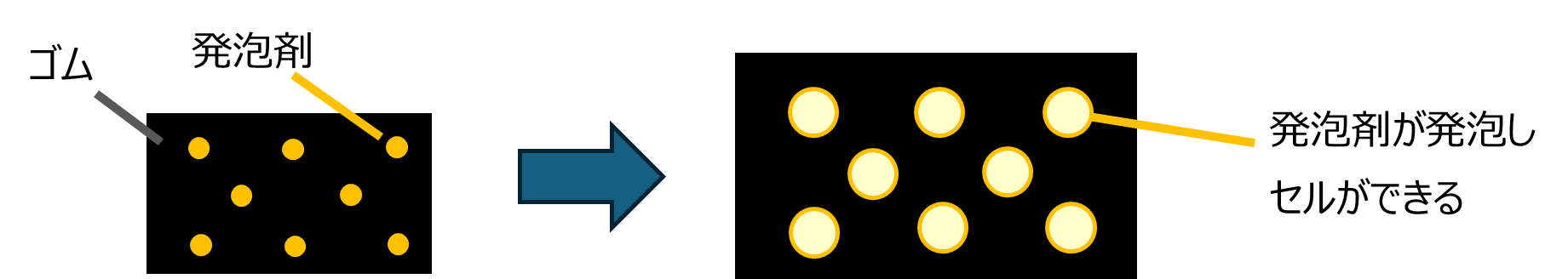

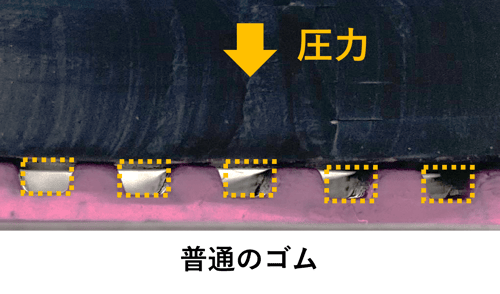

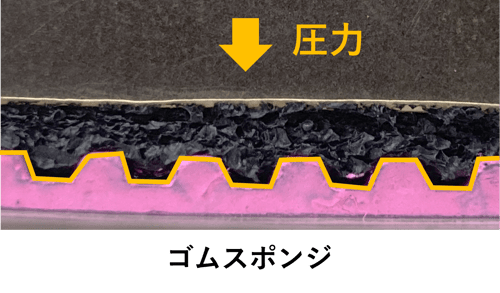

通常のゴムは、内部も同一のゴムで詰まっているのに対し、ゴムスポンジはゴム内部にセル(空洞)が構成されています。

ゴムスポンジは、通常のゴムに発泡剤を入れ、熱などを加えて発泡する事により作られています。

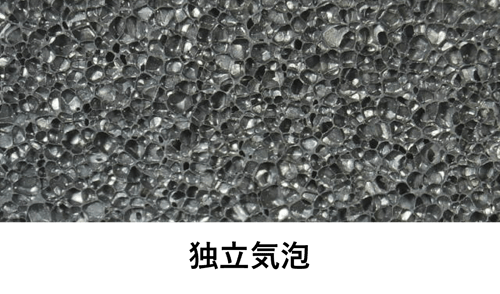

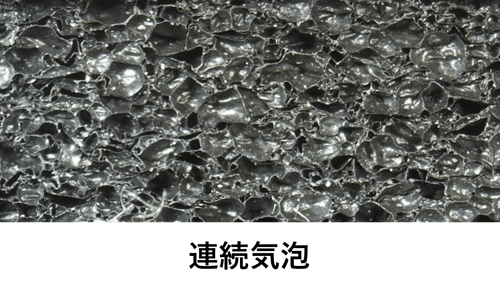

また内部に発生するセルの大きさや、セルが独立した「独立気泡」や、セルがつながった「連続気泡」など、セルの形状を変える事ができます。

ゴムスポンジの材質

ゴムスポンジの基材には、以下の材質が一般的に使用されています。

・天然ゴム (NR)

・ニトリルゴム (NBR)

・クロロプレンゴム (CR)

・エチレンプロピレンゴム (EPDM)

・シリコーンゴム (Q)

・ウレタンゴム (U)

使用環境に応じて材質を検討する必要があります。

各材質の基本特性は「ゴム屋さんのひとりごと」の以下リンクに記載がありますので、そちらを確認してください。

ゴムスポンジの特徴

特徴.1 ゴムの特性を持つが通常のゴムと比較してやわらかい

ゴムスポンジは基材にゴムを使用している為、物理特性以外は通常のゴムと同様の特性を持ちますが、ゴム内部に空洞がある為、通常のゴムと比較してやわらかく、通常のゴムでは追従できない凹凸を有する相手形状にも対応する事ができます。

その為、通常のゴムでは追従できず、シール出来ないような凹凸面や、樹脂成形品で発生する反りなどにも対応できます。(自動車部品として使用されている樹脂筐体等にも、その特性を活かし、多く採用されています。)

また軟らかい=反力が小さいため、剛性がない相手物へのシールが可能ですので、電子機器などの精密機械のシール部品や、大きな面である為に 通常のゴムでは反力が高くなり過ぎてしまう箇所に使用されています。

特徴.2 樹脂スポンジと比較すると、復元する力が強く、防水等のシール向き

樹脂は外力による弾性変形が少ないため、塑性変形がしやすいですが、ゴムは外力による弾性変形が大きい為、塑性変形が起きにくいです。スポンジは軟らかい特性上、変形が大きくできるのが特徴ですが、樹脂スポンジは大きく変形すると塑性変形してしまい、塑性変形をしてしまうと、シールに必要な反力が急激に低下してしまうため、シール用途でスポンジを使用する際には、ゴムスポンジを使用することをおススメします。

また基材によっては耐油性や、耐薬品性も高いので、基材の材質を選定する事で、様々な使用環境に対応することができます。

特徴.3 樹脂スポンジと比較すると、耐熱性に優れる

ゴムスポンジは耐熱性に優れ、熱をかけてもある程度復元力を有します。但し、熱可塑性樹脂は熱を加えると軟化する為、変形した状態で熱を掛けてしまうと、変形した形状から戻らないなどの不具合が発生してしまいますので、熱がかかる様な場所へは使用ができないので、注意が必要です。

ゴムスポンジの基材によっては200℃の温度にも耐えられますので、産業用のオーブンのパッキンにも使用されていたりもします。

特徴.4 断熱性や防音性が高い

通常のゴムと比較し、ゴムスポンジはセルがあることで、内部に熱や振動を伝えにくくなっています。

発泡の仕方によっても断熱性や防音性が変わります。

特徴.5 超軽量物の防振

ゴムスポンジが苦手とするもの

通常のゴムと比較して物性値が悪い

ゴムスポンジはセルを内包しているので、その分通常のゴムと比較すると引張強さや圧縮永久ひずみが悪化してしまいます。

そのため、擦れたり、伸び縮みする様な、常に運動が起こっている場所には不向きです。

凝った形状が難しい

ゴムスポンジは基本的にシート状やチューブ状に成形した物を切り取った物を使用する事が多いため、主に「シート形状」、「ブロック形状」、「チューブ形状」などの、簡単な形状がほとんどです。

ある程度形状がある物もできますが、発泡のコントロールが難しく、寸法安定性に欠ける為、凝った形状を作製するのが非常に難しいです。

以上、ゴムスポンジについて簡単に解説させて頂きました。

ゴムノイナキでは、材質選定はもちろん、解析ソフトを使用した形状検討も可能ですので、お困りの方は是非お問合せ下さい。