金型の作り方

~金型製作に必要な加工設備や設計方法~

金型、金型部品を実際に作る為には、さまざまな種類の加工方法や工作機械があります。

金型製作は金型設計で決まった形状をただ作るだけではありません。

製品に求められる精度や品質を達成する為、金型製作における最も適した加工方法、工作機械を選定する必要が有ります。

機械加工をマスターするには金型加工の基礎知識、過去のトライ&エラーの積み重ねが必要になってきます。

金型に使われる材質の種類

ゴム金型には色々な材質の鋼材が使用されていますが、その中でもよく使用されるものを挙げます。

金型設計の際にはそれぞれの材質の特性を考慮して選定します。

◆機械構造用炭素鋼

代表的な機械構造用炭素鋼 S45C S50C

炭素鋼とは、鋼(鋼鉄)の一種です。

鋼とは鉄をベースにした合金の一種です。鉄は純鉄のままでは脆くて錆びやすく、工業製品としては使用できません。

そこで鉄に炭素のほか、マンガンやリンなどを配合し、合金の状態で使用しています。

「鋼」とは、このうち、炭素の量がおよそ0.02%~2.14%のものを指します。S45Cであれば、0.45%の炭素が含まれていることになります。

プリハードン鋼、ステンレス系鋼に比べ、硬度が低い為、加工がし易いというメリットが有る反面、強度が低い、さびやすいといったデメリットが有ります。

◆プリハードン鋼

プリハードン鋼とは調質鋼とも呼ばれています。あらかじめ熱処理を実施し、ある程度の硬度を持たせた鋼材のことを言います。

プラスチック、ゴム金型業界では非常によく使用されますが、JIS規格が存在しません。

その為、各鋼材メーカー、ブランドにより細かな特性に違いが有ります。

ある程度の硬度を持たせている為、焼き入れ等の処理が不要というメリットが有る反面機械構造用炭素鋼に比べ、硬度が高い為、加工しにくいというデメリットが有ります。

◆ステンレス系鋼

代表的なステンレス鋼材 SUS303 SUS304

ステンレスはとは鋼を主成分とし、クロム(Cr)を含むさびにくい合金です。

stainlessとは「さびない」、「さびにくい」という意味です。さびにくいという特性が有るので、めっき等の表面処理が不要というメリットが有る反面機械構造用炭素鋼、プリハードン鋼に比べ加工がしにくいというデメリットが有ります。

金型の加工設備

金型を製作するにあたり、代表的な工作機械とその特徴を紹介します。

◆マシニングセンタ

マシニングセンタ(machining center)とは、X・Y・Z軸の座標をコンピュータで制御して多数種の加工を施すことができる数値制御工作機械(NC工作機械)のことを言います。

主に角形の工作物の加工に適し、面削り、穴あけ、ねじ切りなどの加工が可能です。

切削工具及びツールホルダ

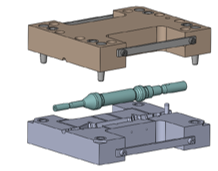

◆NC旋盤

NC旋盤とは、工作物を回転させながら刃物をプログラム制御によって、縦方向(Z方向)あるいは横方向(X方向)に移動させて、切削加工を行う工作機械(イメージとしては、リンゴの皮むき)です。

主に丸い形状の工作物の加工に適し、面削り、穴あけ、ネジ切りなどの加工が可能です。

切削工具

加工された部品類

◆NC放電加工機

NC放電加工機とは、放電という現象を利用して工作物を加工する機械です。放電によって、工作物の表面が微妙に溶けます。

この現象を繰り返す事で穴あけ、切断、型彫等の加工を行います。

NC放電加工機の特徴は、非常に硬い金属や非金属でも電気を通すものであれば容易に自由な形に加工できることがあげられます。

放電加工を実施する為には加工したい形状と同等の電極が必要です。

また、溶かしながら加工を行なう為、他の直彫り出来るマシニングセンタや、NC旋盤と比較すると、加工時間が掛かる機械でもあります。

NC放電加工機

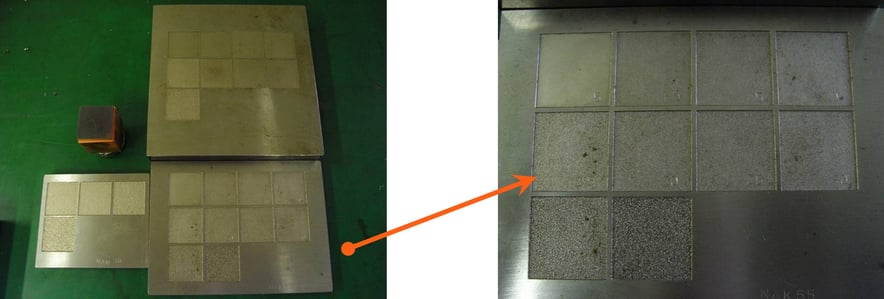

加工用電極、サンプル

形状作成用電極

電極及び作成サンプル

作成サンプル表面状態

1つの電極で電圧を変化させる事で多種の表面状態を作成可能

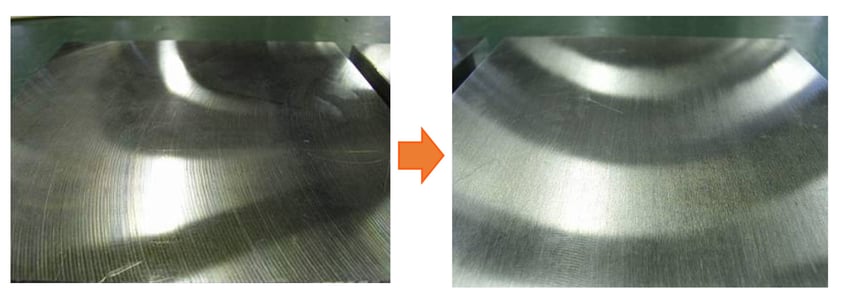

◆平面研削盤

平面研削盤とは、高速で回転する砥石を押し当て、少しづつ表面を削っていく工作機械のことを言います。

主に平らな板を加工します。平面研削を行う事により、板の表面の凹凸、厚みのバラつきを抑え、より精度の高い金型が製作可能です。

平面研削加工前後

金型の主な設計内容

ゴム金型を設計するにあたり検討すべき内容を紹介します。

◆型割り

製品のどこに金型の合わせ面を設定するかを「型割り」と呼びます

金型設計時には製品の形状、成形方法を加味して型割りを検討します。

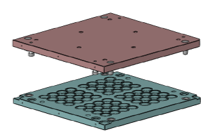

2枚割り

最も単純な型割です。金型は上型と下型で構成されます。

製品形状が薄いOリング、パッキン等に用いられます。

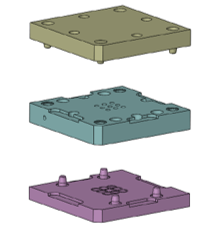

3枚割り

金型は上型、中型、下型で構成されます。

厚肉の製品、ブッシュ等に用いられます。

中芯ブーツ割り

金型は上型、中芯、下型で構成されます。

内部が中空になっている製品に用いられます。

◆キャビティ部寸法設定

ゴムは金型で成形した後に収縮を起こし、寸法が小さくなります。

その為、金型キャビティ部分の寸法は成形後の収縮を見越した寸法で設計する必要が有ります。

収縮率は材質(配合)によって異なるので、金型設計前にはゴム材料の収縮率情報を入手が必要です。

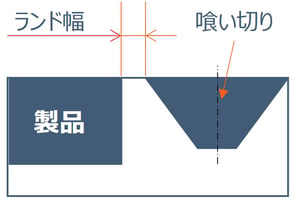

◆喰い切り溝、ランド

ゴム成形においてその成形工法上、どうしてもバリが発生してしまいます。

バリを均一に除去(仕上げる)為に「喰い切り溝」「ランド」と呼ばれる特有の構造がゴム型には存在しています。

「喰い切り溝」の形状、「ランド」の幅はゴムの材質、製品の形状、仕上げる方法によって様々な種類が存在するので金型設計時にはそれらを考慮する必要があります。

ランド幅の範囲でバリが切断されて仕上がる。

喰い切り溝が無い場合、刃物などで製品仕上げを必要とし、バリの残り方も安定しない。

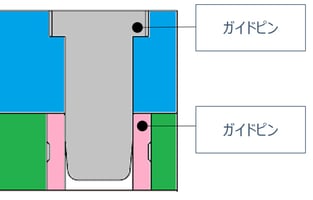

◆ガイドピン、ガイドブッシュ

ゴム製品の成形時、金型の位置を正確に合わせる為にガイドピン、ガイドブッシュを用います。

設計時には金型の構造、サイズ等を加味し、最適なガイドピン、ガイドブッシュを選定する必要があります。

ガイドピン、ガイドブッシュの材質 SUJ2

「JIS G 4805 高炭素クロム軸受鋼鋼材」に規定されている鋼です。焼き入れという処理がしてあり、すり減りにくいという特性が有ります。