ゴムのオゾン試験

~オゾン劣化の原因と耐オゾン性のあるゴムとは?~

ゴムのオゾン試験とは?

オゾン試験は、ゴム材料のオゾンによる亀裂の発生しにくさ(耐オゾン性)を評価する試験です。長期間放置されていた輪ゴムにクラックが入り、脆くなっていることを経験した方は多いかと思います。

ゴムの劣化は圧縮や引張りなど機械的作用による要素と、熱、光、酸素やオゾン、薬品などによる化学的な要素が組み合わさって起きると考えられています。

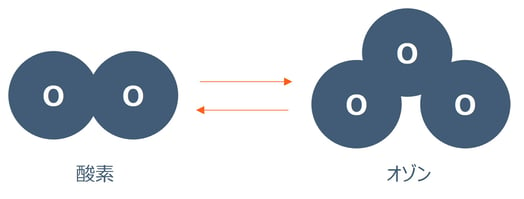

ゴムの劣化の原因の一つに空気中に含まれているオゾンによる酸化があります。オゾンは酸素の同素体(同元素から構成された構造の異なる物質のこと)であり、紫外線や雷などの放電によって酸素から生成されては不安定なため自然分解しています。

オゾンは日光の当たる場所、高圧電流が流れている場所、水銀灯の近くなどで発生しやすいです。

JIS K 6259-1に規定されている加硫ゴム及び熱可塑性ゴムの耐オゾン試験では、加硫ゴムの耐オゾン性を評価するため、空気中のオゾン濃度より500~4000倍のオゾンを試験槽に作り出し試験片を暴露させることで、ゴムの長期における劣化を短時間で評価します。

オゾン試験はオゾンによる化学的な要素と伸縮ひずみによる機械的作用を組み合わせた試験方法です。機械的作用の度合いによって静的オゾン試験と動的オゾン試験に分けられます。

静的オゾン試験と動的オゾン試験

オゾン試験には静的な試験と動的な試験があります。

静的オゾン試験

ゴム試験片を一定に伸長した状態でオゾン雰囲気に暴露する試験方法です。

動的オゾン試験

ゴム試験片を繰り返し伸縮させながらオゾン雰囲気に暴露する試験方法です。静的オゾン試験よりも機械的作用の度合いが大きい試験です。

オゾン試験の評価方法

JIS K 6259-1では以下3種類の評価方法が規定されています。どの評価方法でも、ゴム試験片のオゾン暴露後の状態を拡大鏡によって観察し、亀裂の有無や大小で判断します。

A法(亀裂状態観察法)

規定条件の暴露後にゴム試験片の亀裂の数や大きさを評価します。

| 亀裂の数(A~C) | 亀裂の大きさ、深さ(1~5) |

|---|---|

|

A:亀裂小数 |

1:肉眼では見えないが10倍拡大鏡では確認できる 2:肉眼で確認できる 3:亀裂が深く比較的大きい(1mm未満) 4:亀裂が深く大きい(1mm以上3mm未満) 5:3mm以上の亀裂又は切断を起こしそう |

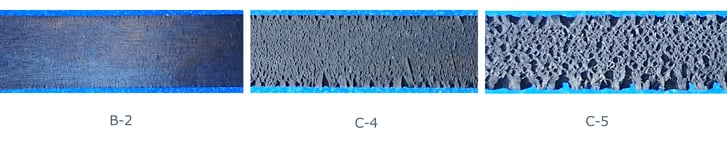

亀裂の評価例

B法(亀裂発生時間測定法)

暴露時間を変化させ、はじめて亀裂が観察される時間を評価します。

C法(臨界ひずみ及び限界ひずみ測定法)

ひずみ条件と暴露時間を変化させ、ひずみごとに亀裂が観察される時間を評価します。

臨界ひずみまたは限界ひずみにおける暴露時間によって耐オゾン性を評価します。

臨界ひずみ

規定条件の暴露でゴム試験片に亀裂が発生しない最大のひずみ

限界ひずみ

規定条件の暴露でゴム試験片に亀裂が発生しないと推定できる最大のひずみ

オゾン劣化のメカニズム

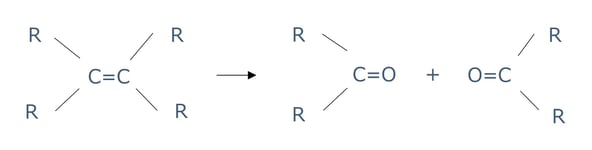

加硫ゴムには主鎖に不飽和結合(C-C二重結合など)を含むものがあります。

不飽和結合によってゴムらしさである大きな伸縮性がもたらされますが、不飽和結合はオゾンによって酸化されやすく、切断されゴムにクラックを生じてしまうことがわかっています。

耐オゾン性を高めるために以下のことに気を付けるとよいです。

・ワックスなど老化防止剤を配合する。

・保管場所に気を付ける(高圧電流の流れる場所を避ける。日光のあたる場所を避ける。応力がかからないようにする。)

耐オゾン性のあるゴムは?

主鎖に不飽和結合を含まないゴムはオゾンによる酸化を受けにくく、耐オゾン性が良いです。

耐オゾン性のあるゴム

フッ素ゴム(FKM)

シリコーンゴム(Q)

エチレンプロピレンゴム(EPM)

アクリルゴム(ACM)

耐オゾン性のないゴム

天然ゴム(NR)

ニトリルゴム(NBR)

スチレンブタジエンゴム(SBR)

参照:

JIS K 6259-1

新版ゴム技術のABC 社団法人日本ゴム協会東海支部