ゴムシールとはどんなもの?

~製品規格と設計ポイント紹介~

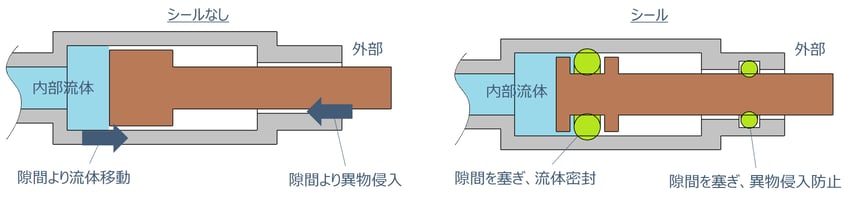

シールとは

内部流体の密封や外部からの異物侵入を防止、制御することです。

シール材はグリースや接着剤のような液体状のものと、パッキンのようなゴムシールに大別されます。ここでは、パッキンやOリングなどゴムシールの分類や設計のポイントについて解説します。

シールの分類と材質について

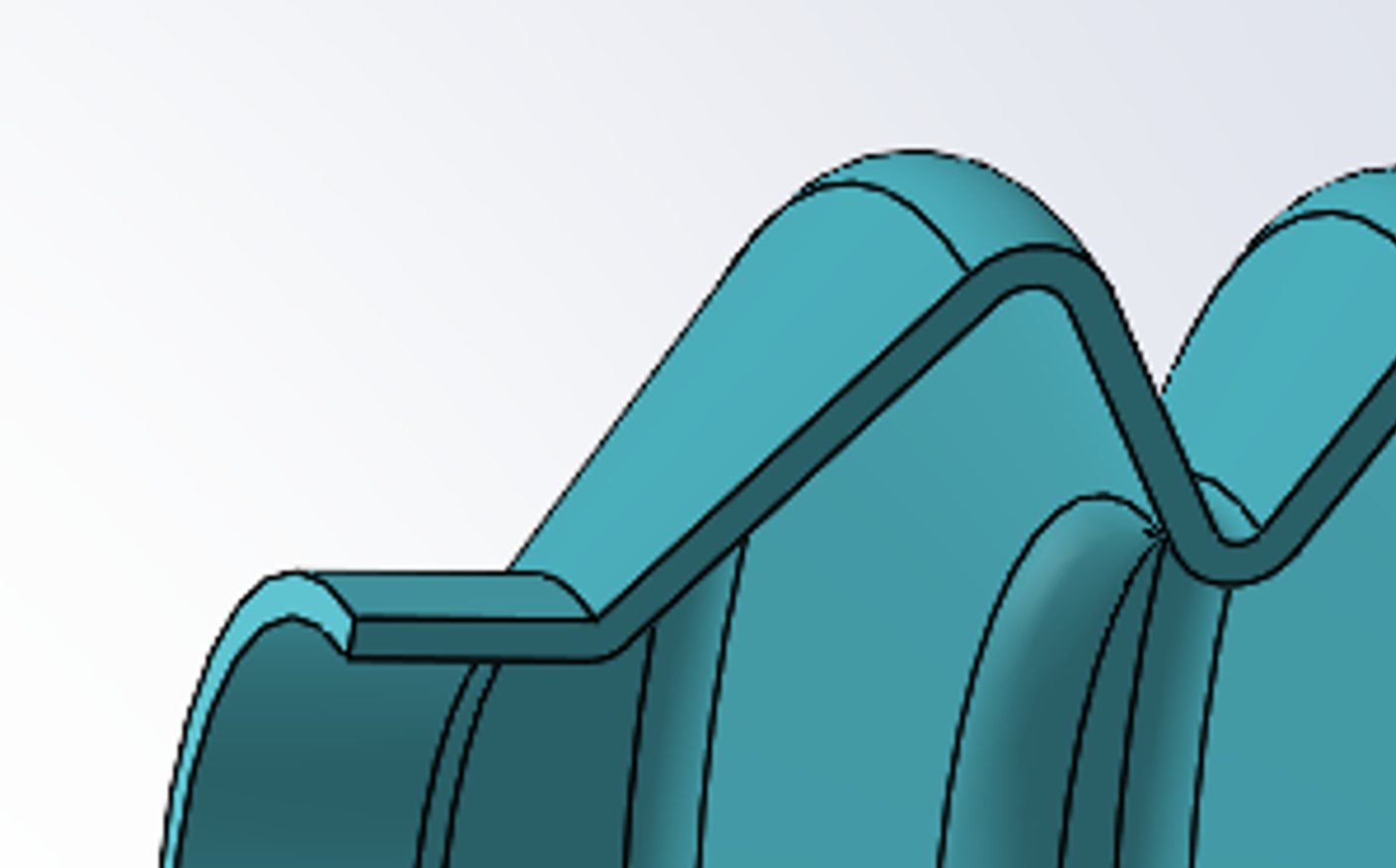

ゴムシールは大きく分けると、パッキン(運動用シール)、ガスケット(固定用シール)に分けられます。

さらに分類し、主なゴム部品について記載すると次のようになります。

パッキン

⎿接触形シール

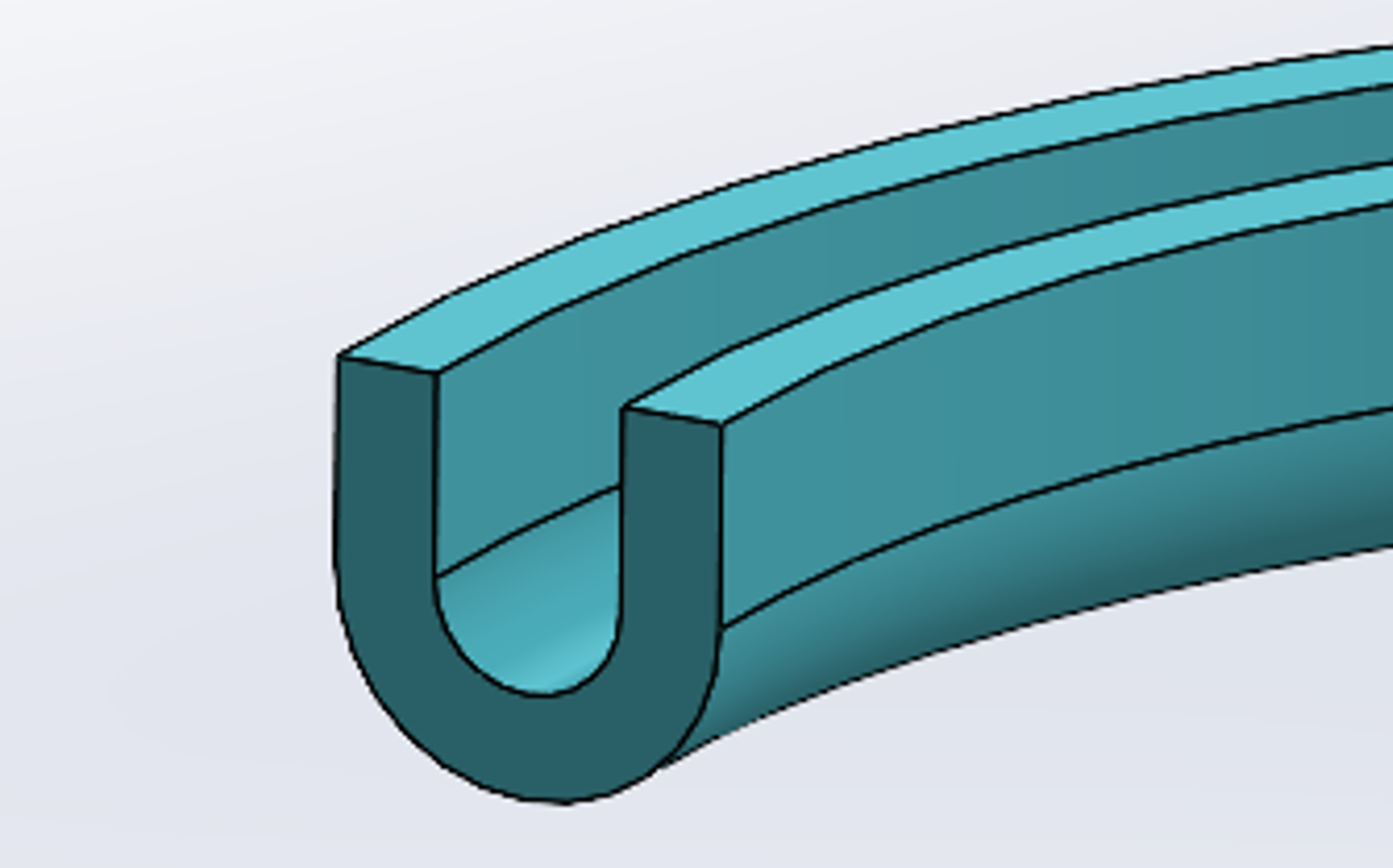

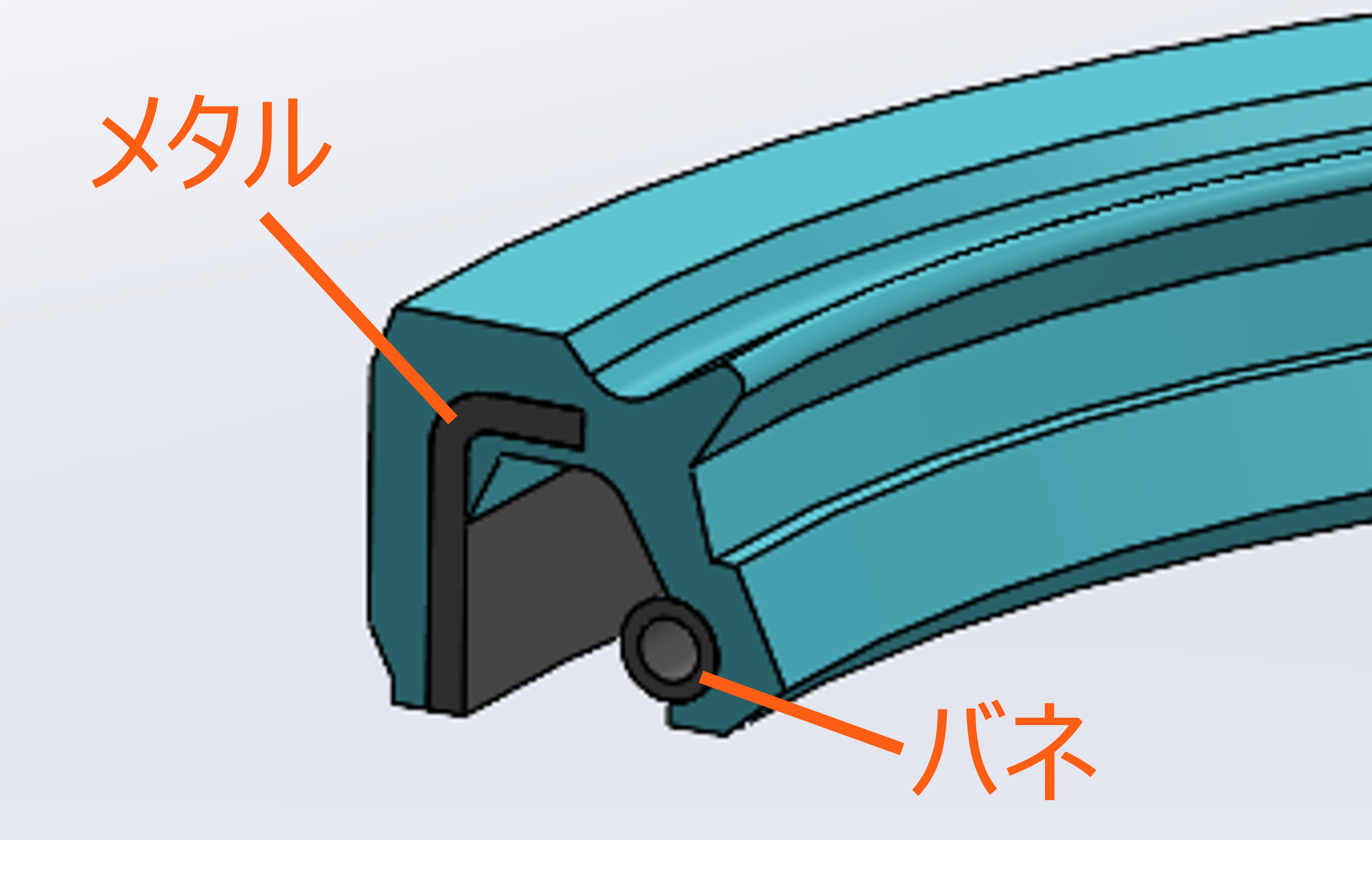

⎿リップパッキン

⎿ Uパッキン、オイルシールetc

⎿スクィーズパッキン

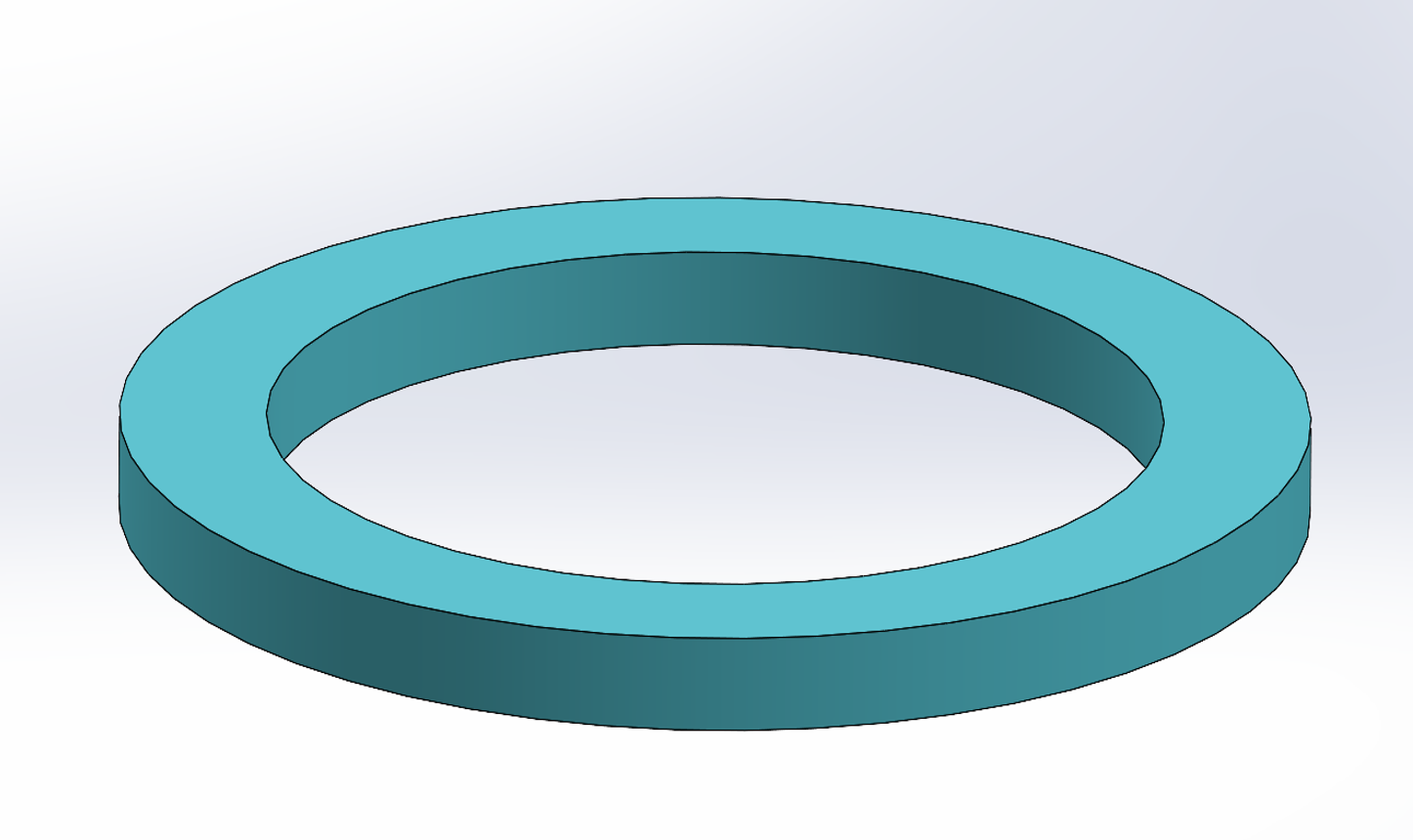

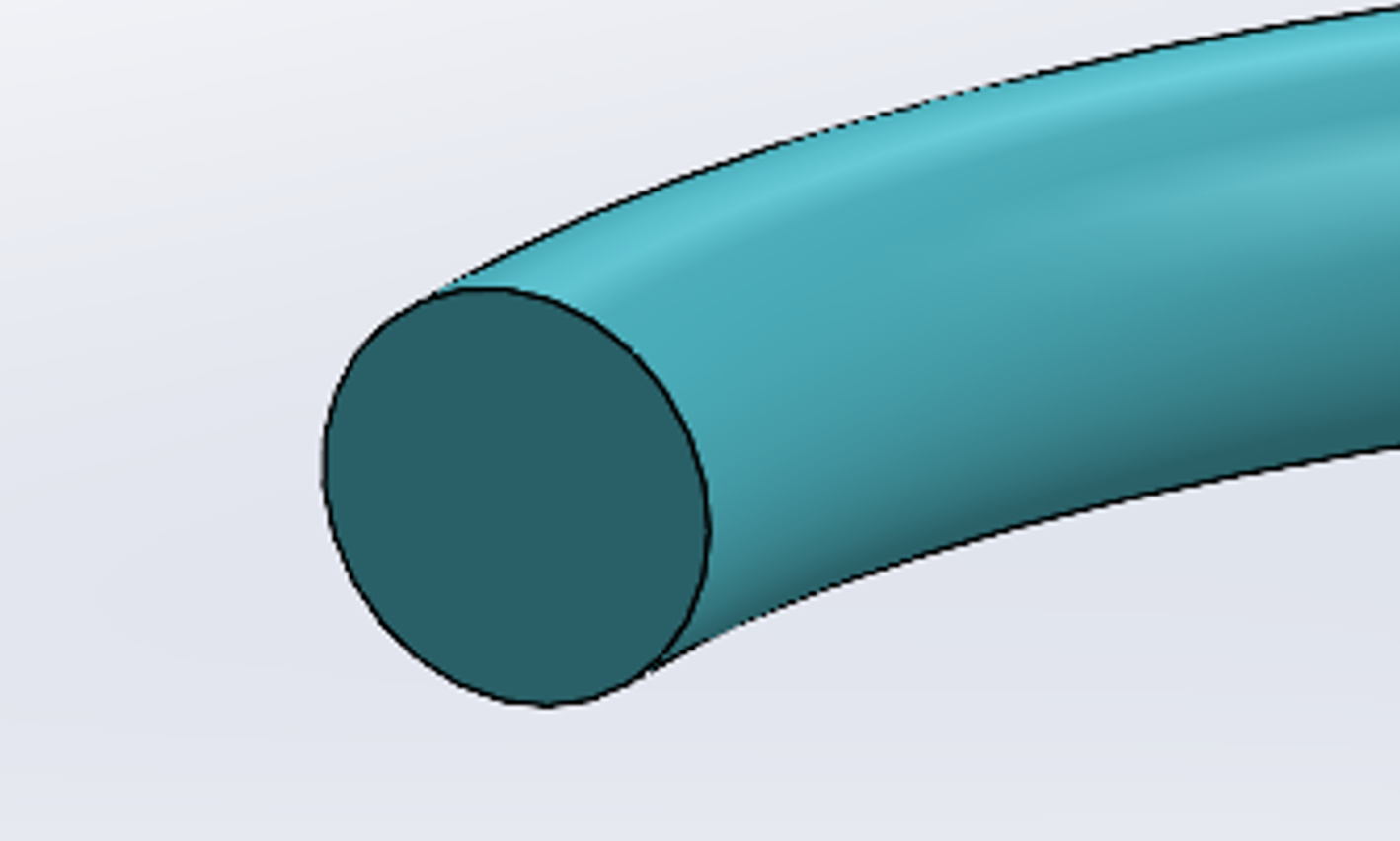

⎿ Oリング、角リングetc

⎿膜遮断形シール

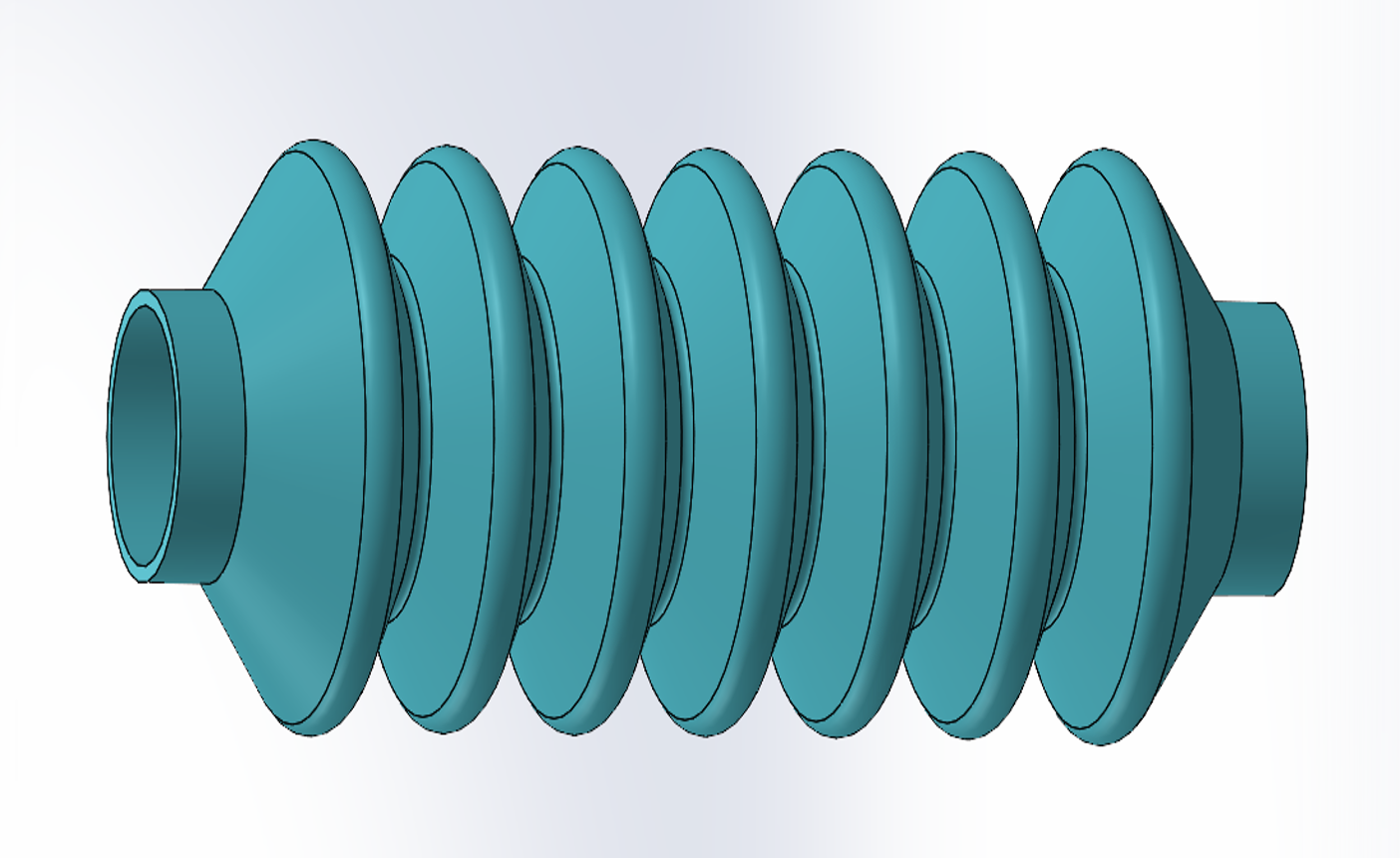

⎿ ダイヤフラム、ベローズ

ガスケット

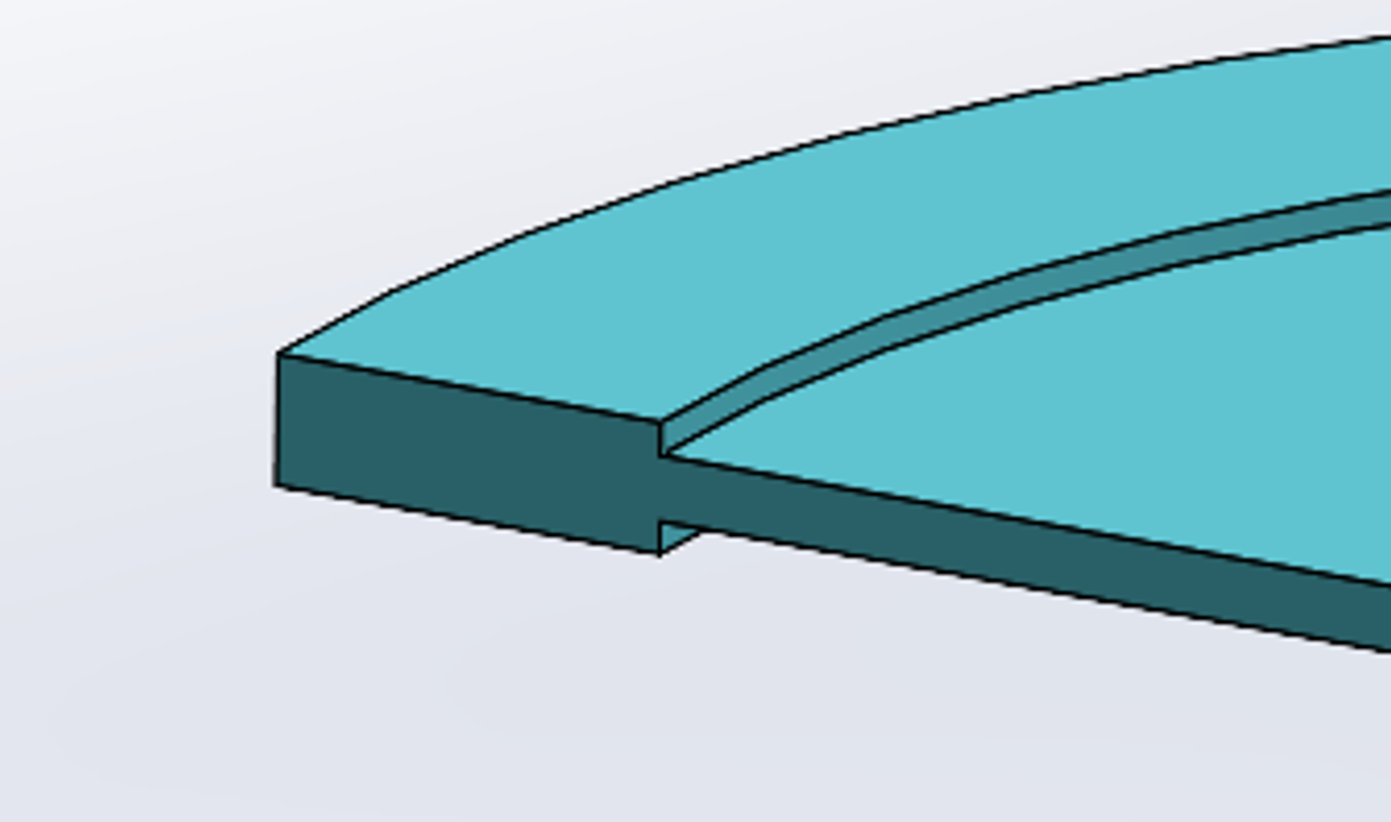

⎿非金属ガスケット

⎿ 平形ガスケット、Oリング、角リングetc

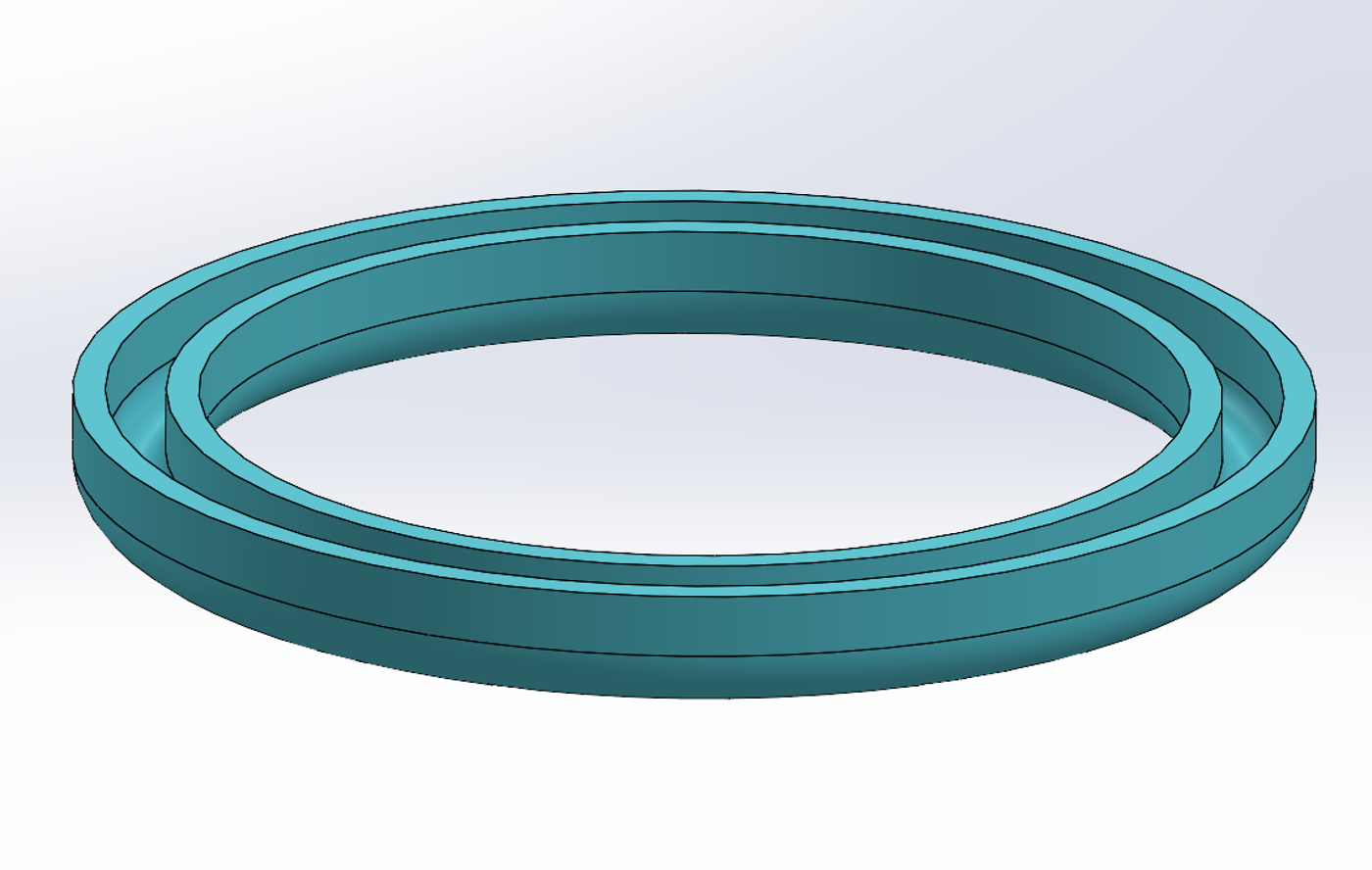

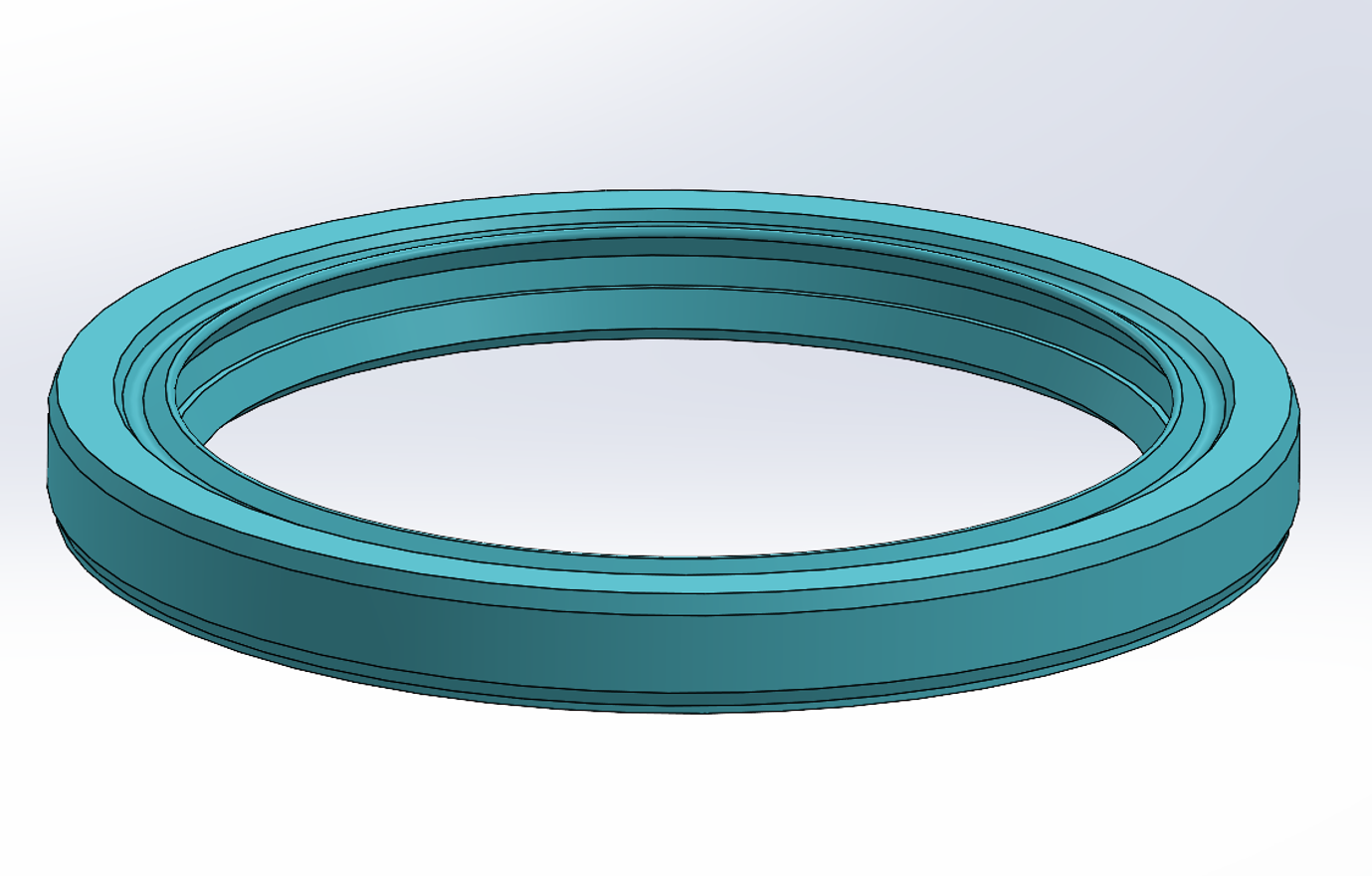

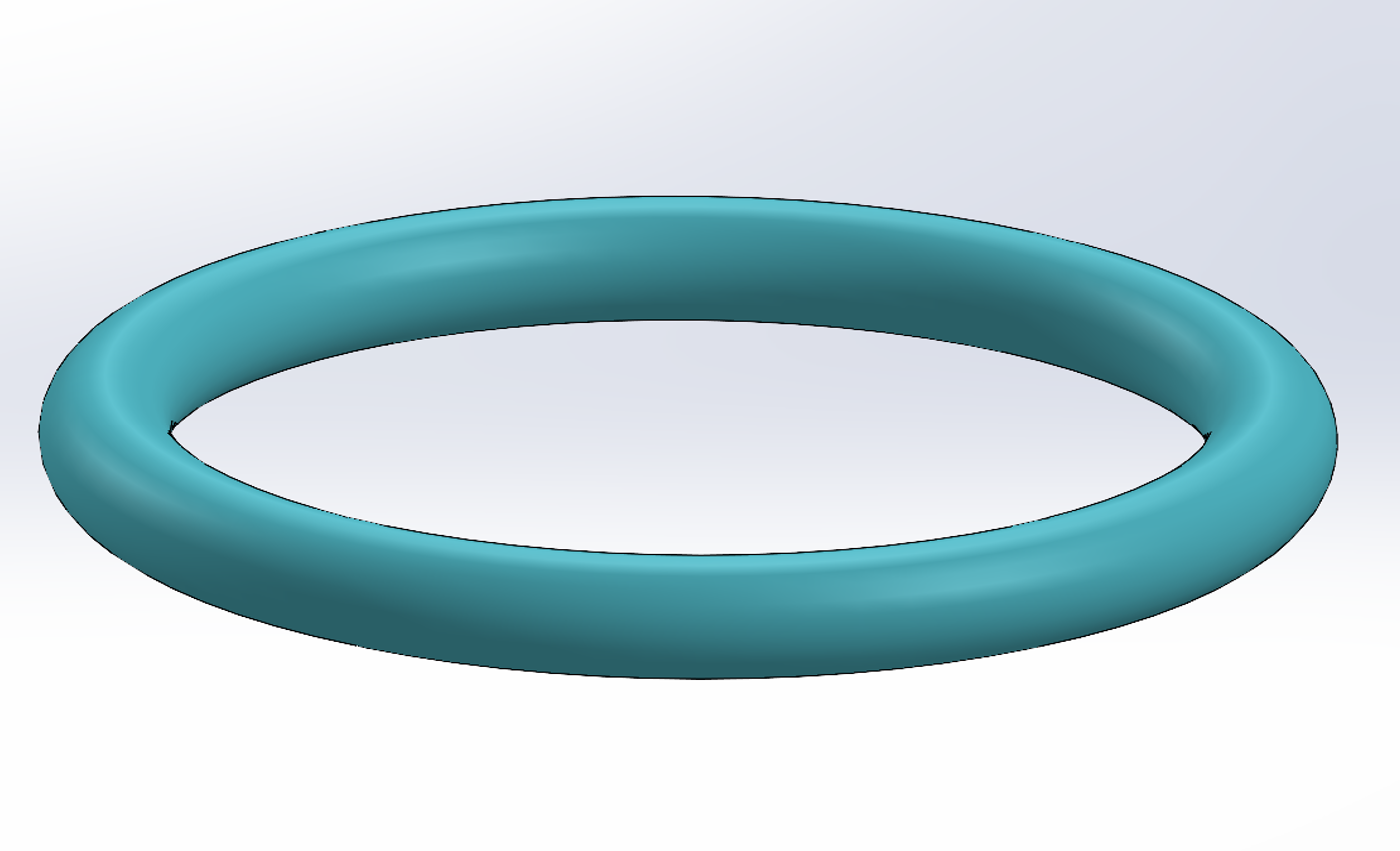

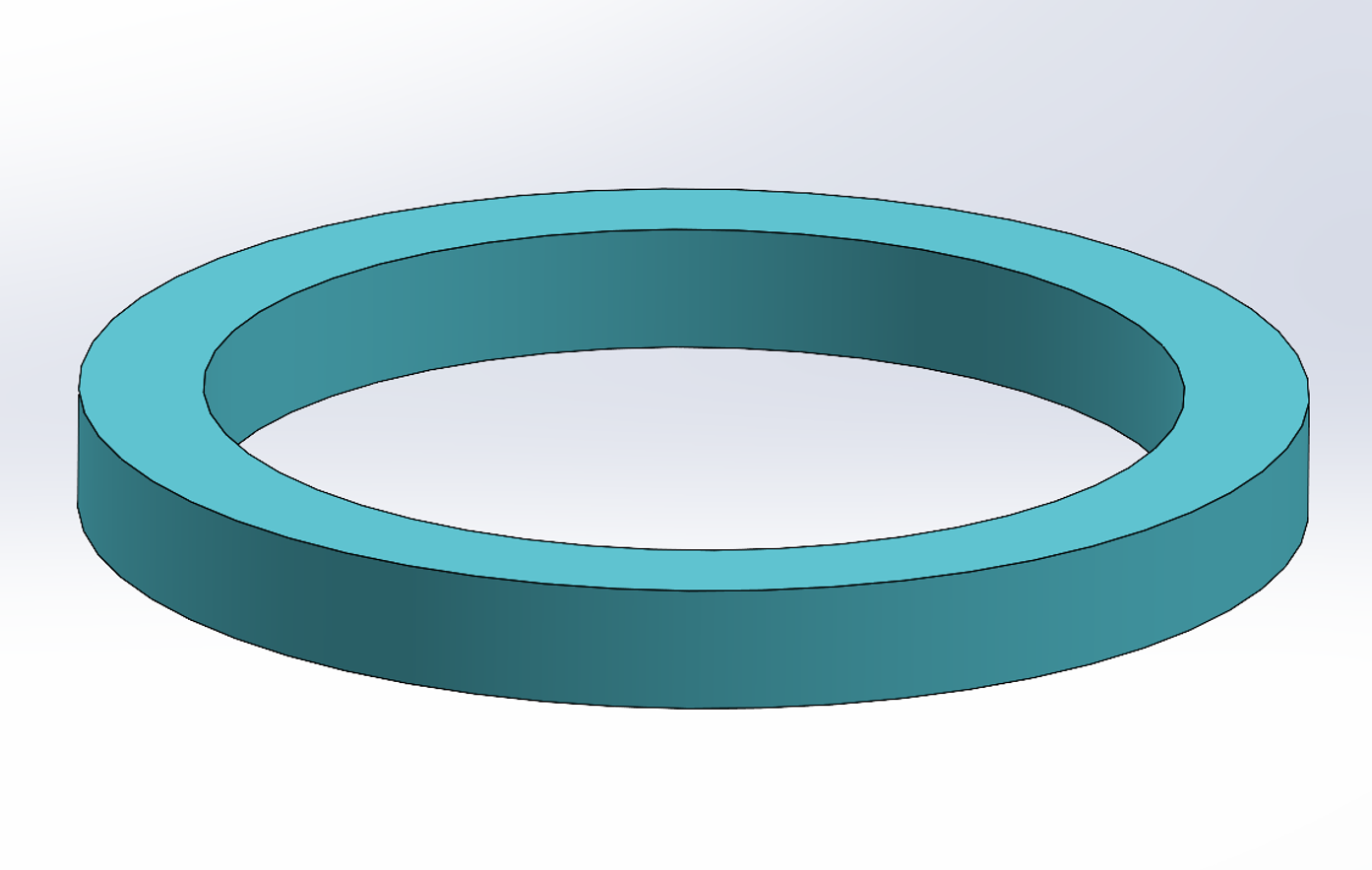

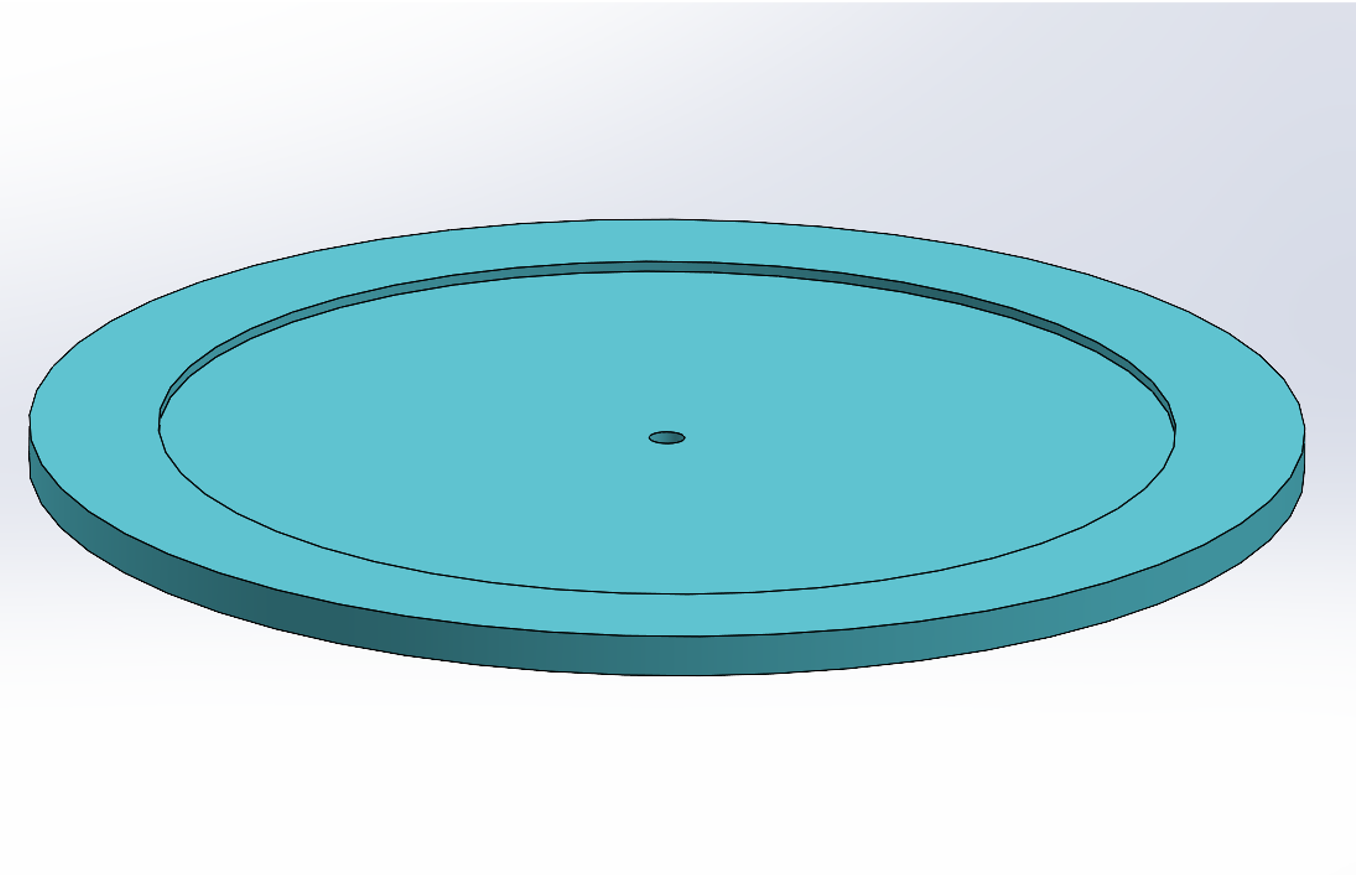

| 分類 | Uパッキン | オイルシール | Oリング | 角リング | ダイヤフラム | ベローズ | 平形ガスケット |

|---|---|---|---|---|---|---|---|

|

全体 |

|

|

|

|

|

|

|

|

断面 |

|

|

|

|

|

|

|

パッキンやOリングに使用される材質は、使用環境によってさまざまです。

例えば、耐熱性が必要な場所に使われるゴムシールは、フッ素ゴムやシリコーンゴムが使用されます。耐油性が必要な場所にはニトリルゴムやアクリルゴムが使用されます。

ゴムシール設計に気を付ける点

ガスケット、Oリングのような平面シール材を例(図1)とし記載します。

Oリング線径(断面)形状

- 圧縮代 寸法バラつきなどを考慮し、潰し代を確保出来る径を設定します。

- 圧縮率 低圧縮率による漏れ、高圧縮率による圧縮割れの可能性のバランスを取ります。(目安8~30%)

- 充填率 ゴム断面積は溝空間断面積より低く取ります。(目安ゴム充填率MAX90%)

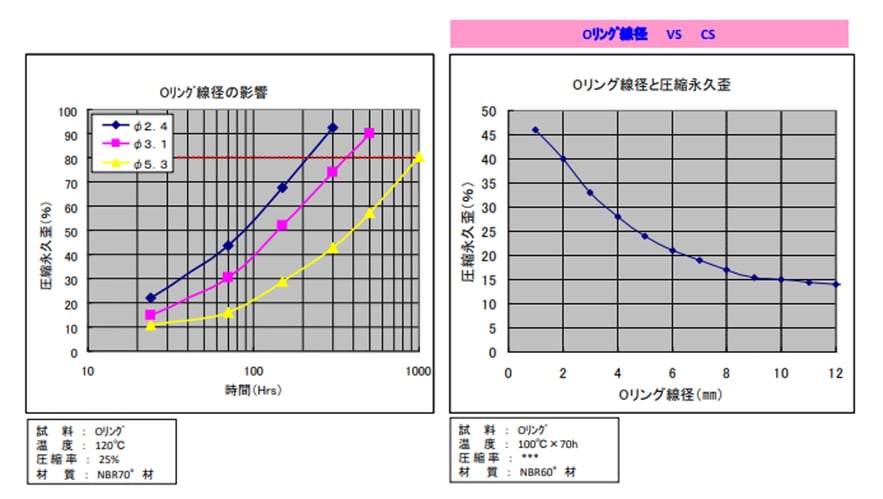

- 線径寸 圧縮永久歪(図2) 、Oリングねじれに対し有利な為、可能ならば太く取ります。

図1

図2 Oリング線経の影響

線経が細いほどゴムが熱影響を受けやすく圧縮永久歪は大きくなる傾向

参考:縦横比のある断面形状の場合、座屈変形にも注意して下さい。

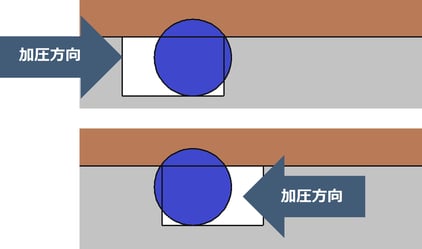

Oリング内径寸法

・加圧時に変形しないサイドの壁に当てる形に設定します。(図3)

図3

セルフシールについて

セルフシールとは圧縮時の接触面圧(単位面積当たりのゴムの反発力)が流体圧力より高い状態のとき、シールされることを指します。この場合、面圧は高い方が好ましいです。

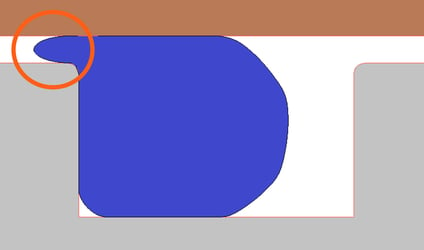

セルフシールは流体圧力で押されることで、シール部の接触面圧がより高くなる現象です(図4-1)。ただし、流体圧力が高すぎるなどで、隙間にゴムが入りこまない様にしないと破損のおそれがあります(図4-2)。

対策としては、ゴム材料の硬度を高くする。隙間を狭くする。バックアップリングを使用するなどが挙げられます。

図4-1

図4-2

Oリング規格サイズ

P規格(運動用) サイズ

| 線径(mm) | 内径MIN~MAX(mm) |

| 1.9±0.08 | 1.8~9.8 |

| 2.4±0.09 | 9.8~21.8 |

| 3.5±0.10 | 21.7~49.7 |

| 5.7±0.13 | 47.6~149.6 |

| 8.4±0.15 | 149.5~1499.5 |

G規格(固定用)サイズ

| 線径(mm) | 内径MIN~MAX(mm) |

| 3.1±0.10 | 24.4~144.4 |

| 5.7±0.13 | 149.3~1499.3 |

V規格(真空用)サイズ

| 線径(mm) | 内径MIN~MAX(mm) |

| 4.0±0.10 | 9.5~218.0 |

| 5.7±0.13 | 222.5~470.5 |

| 10.0±0.30 | 475.0~1044.0 |