加硫接着とは

-選ばれる理由から用途まで-

加硫接着のメリット・デメリット

加硫接着の工程

被着体の加工

加硫工程

金型へ接着剤のついた被着体を仕込み(インサートし)、未加硫のゴムと一緒に成形します。

上記以外の工程は通常のゴム加工と同様の工程となります。

通常のゴム加工は「ゴムの成形」をご確認ください。

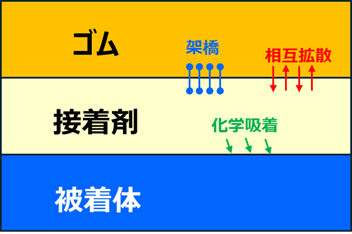

加硫接着のメカニズム

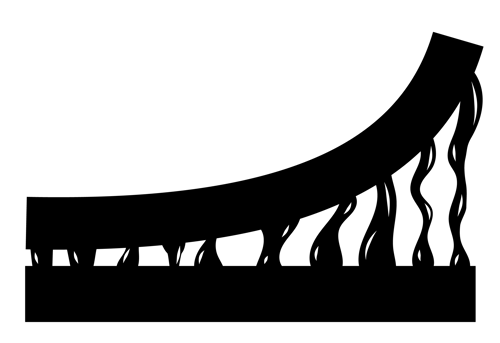

加硫接着工程で気を付けること

加硫接着を用いた製品

ゴムと他材質からなるもので、且つ 大きな荷重がかかる製品に多く使用されています。

| 使用される分野 | 製品名 |

| 自動車・建築用部品 | 振動体マウント用の防振ゴム |

| 工業用部品 | 摺動部のオイルシール |

| 工業用部品 | 搬送用ローラー |

参照:ゴム用加硫接着剤 岩澤 登代司(1999)

新版ゴム技術のABC 《編集・発行》日本ゴム協会東海支部

ゴム・プラスチックス材料のトラブルと対策