ゴムの加工方法

1.プレス成形

プレス成形は、加熱された金型に未加硫の材料を投入し、加圧プレスで金型を閉じ、圧力を掛けることで、金型からの熱と圧力により、金型に彫り込まれた形状(キャビティ)通りに材料を加硫する成形方法です。

プレス成形には、コンプレッション成形機を使用する直圧成形や注入成形、竪型・横型のインジェクション成形機を用いたインジェクション成形があります。

プレス成形については、ゴム屋さんのひとりごとに各成形方法の金型断面図と共に詳細の記載がございますので、そちらをご確認ください。

ゴムの成形

○メリット

・加硫時に圧力が掛かるので寸法安定性が高く、且つ三次元方向への形状設計が可能です。

・製品サイズにもよりますが、1成形で大量の製品を成形する事もできるので、大量生産に向いています。

●デメリット

・プレス成形を行うには金型が必要になるため、初期費用が高額になります。

・加硫時に金型からの熱と圧力をかけ続ける必要があり、1サイクルするのに時間がかかります。

その為、後述するカレンダー加工や押出し成形と比べて生産量が劣ります。

・後述するカレンダー加工や、押出し成形と比較すると、材料ロスが多く、コスト増に繋がります。

2.カレンダー加工

カレンダー加工は、シート状のゴムを作製するための方法です。

まず、混練された材料をカレンダー加工専用のカレンダーロールでシーティングすることで、幅・厚みを揃えた未加硫材料を作ります。

その後シーティングした未加硫材料を、大型のプレス成形機を用いることにより大きな加硫ゴムシートを作製したり、連続加硫装置を用いることにより反物状の加硫ゴムシートを作製することができます。

またカレンダーロールでのシーティングの際に、ゴムシートの間に不織布などの基布を挿入することで、高強度のゴムシートも作製可能です。

○メリット

・連続加工が可能で、時間あたりの製造量が多く、他の成形方法より安価に製造できます。

・材料の大半を製品として使用でき、材料ロスが他の少ないです。

・金型不要のため、初期導入コストがかかりません。

●デメリット

3.押出し成形

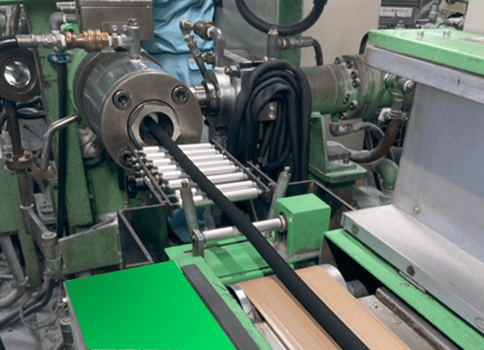

押出し成形は、未加硫材料を押出し機に投入し、押出し機の先端の口金から材料を排出して口金と同じ断面形状を作る方法です。

その後、連続加硫や加硫缶による蒸気加硫により加硫を行います。

カレンダー加工はシート形状のみの加工に対し、押出し成形の断面形状は口金の形状により決まるため、シート形状のみでなく、丸・四角・V形状や、円筒形状(ホース)など、口金形状に応じた連続した形状を加工する事が可能です。

また、円筒形状などの単純形状であれば、押出したゴムの間に補強糸を入れることで、カレンダー加工の基布と同様の効果を得られ、強度の高い製品を製造することが可能です。

○メリット

・口金の形状を変えることで、二次元方向の形状設計が可能です。 ・カレンダー加工と同様に、連続で加工できる方法なので、他の成形方法と比較し安価に製造できます。

・材料の大半を製品として使用可能で、廃棄材料が少ない特徴があります。

・口金の費用が掛かるため、若干の初期コストはかかりますが、プレス加工用の金型ほど高コストではありません。

●デメリット

4.打抜き加工

打抜き加工は、カレンダー加工や押出し成形で作られたゴムシートやゴムスポンジシートを刃物で打ち抜き、形状を作る方法です。

多くは刃物を木板に埋め込んだ型(トムソン型)や金属製の打抜き型をプレス上に設置し、シートを挟んで打ち抜きます。

○メリット

・既に加硫済みのシートを加工するため、加硫時間が不要で、安価に製造することが可能です。

・トムソン型の様な刃物を必要とするため、初期費用はかかりますが、プレス加工用の金型ほど高額ではありません。

●デメリット

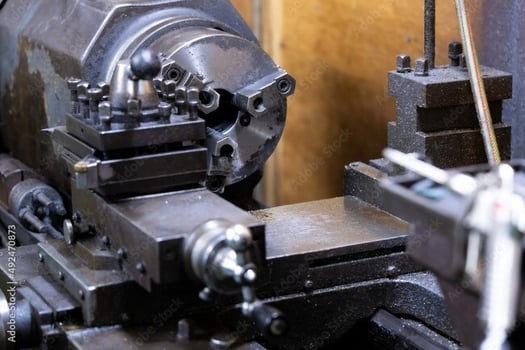

5.切削加工

切削加工は、ゴムのブロックやシートから専用に調整されたスライサー・旋盤・フライス・マシニングセンターなどを使用し、金属や樹脂の切削加工と同様の加工を行います。

ただし、金属や樹脂と違い、ゴムは弾性があるので刃物で切削するのは難しく、加工をするのに時間が掛かります。

また、弾性により加工が上手くいかない場合はゴムを冷却し硬度を上げることで、切削加工を行う場合もあります。

機械での加工が困難な場合は、卓上旋盤等を使用して、手作業での加工をする場合もあります。

○メリット

・金型などの初期費用が必要ないことが最大のメリットで、小ロット対応や、試作対応に向いています。

・カレンダー加工、押出し成形では不可能な三次元方向の寸法設定が可能です。

●デメリット

まとめ

上記5つのゴム加工方法について、それぞれのメリット・デメリットを整理するとともに、どの加工方法がどのような製品形状に適しているかを一覧にまとめて比較しました。

| 加工方法 | プレス加工 | カレンダー加工 | 押出し加工 | 打抜き加工 | 切削加工 |

| 導入コスト | 必要 金型費 |

不要 | 不要 | 必要(低コスト) 打抜き型費 |

不要 |

| 製造コスト | 〇 | ◎ | ◎ | ◎ | × |

| 寸法精度 | ◎ | △ | △ | 〇 | 〇 |

|

対象 |

構造、加工工程に無理がなければどんな形状でも! | シートのみ | シート、 ホース、長尺のパッキンなど | ガスケット、 パッキンなど |

構造、加工工程に無理がなければどんな形状でも! |

ゴムの加工方法について、簡単にご紹介しました。

各加工方法に様々な特徴があり、適した製品形状がありますので、この内容がゴム製品に対する加工方法の参考になれば幸いです。

ゴムノイナキでは、各ゴム製品を品質やコストなどの観点から加工方法を検討し、最適な加工方法を用いた製品をご提供いたします。

ゴム製品をご検討中の方は、ぜひお気軽にお問い合わせください。

また、この記事に関してご不明点やご質問がございましたら、どうぞ遠慮なくお問い合わせください。