ゴムの引張試験

~ 試験片(ダンベル形状)の準備と試験方法~

試験片の準備

引張試験に必要な試験片を準備しましょう。試験片についてはJISK6251に則り準備します。

また、試験を行う前にはあらかじめゴムを状態調節しておく必要があります。以下に従い状態調節を行います。

状態調節の方法

状態調節方法はJISK6250に則ります。以下6つについて認識しておく必要があります。

- 試験片の採取・作製前の試料及び状態調節前の試験片の保管は、熱、光などの保管する環境による劣化の影響及び重ね合わせによる汚染の影響を受けないようにする。

- 加硫ゴム及び熱可塑性ゴムの試験は、加硫または成形後少なくとも16時間経過してから行う。

- 試験室で加硫または成形した試料及び試験片の試験までの保管期間は、加硫または成形してから4週間以内にする。比較試験をする場合は、保管期間を合わせたほうが良い。

- 製品の試験を行う場合、製品を製造してから3か月以内又は入手から2か月以内が良い。

- 温度規定の試験の場合、試験片は試験室の標準温度に3時間以上静置し状態調節する。

- 温度及び湿度既定の場合、試験片は試験室の標準温度に16時間以上静置し状態調節する。

ダンベルの種類

試験片は種類があり、使用用途に応じて選択します。一般的には3号ダンベル形状を選択しますが、引張強さ、伸び、試料サイズにより適したダンベル形状を選択し試験を行います。

また、試験片を採取する際にはゴムの列理(グレーン)についても注意が必要です。列理の方向と平行方向か直角方向に採取した試験片では、異なる測定値を示す場合があるため、同様に比較試験をする場合には試験片を採取する方向も同一にしましょう。

ダンベル、リング状試験片の写真

|

形状 |

寸法(mm) | ||

|---|---|---|---|

| 平行部分の幅 | 平行部分の厚さ | 標線間距離 | |

| ダンベル状1号形 | 10.0±0.1 | 2.0±0.2 | 40±0.5 |

| ダンベル状2号形 | 10.0±0.1 | 2.0±0.2 | 20±0.5 |

| ダンベル状3号形 | 5.0±0.1 | 2.0±0.2 | 20±0.5 |

| ダンベル状4号形 | 5.0±0.1 | 1.0以下 | 20±0.5 |

| ダンベル状5号形 | 6.0+(0.0~0.4) | 2.0±0.2 | 25±0.5 |

| ダンベル状6号形 | 4.0±0.1 | 2.0±0.2 | 20±0.5 |

| ダンベル状7号形 | 2.0±0.1 | 1.0±0.1 | 10±0.5 |

| ダンベル状8号形 | 4.0±0.1 | 2.0±0.2 | 10±0.5 |

|

形状 |

寸法(mm) | ||

|---|---|---|---|

| 内径 | 幅 | 厚さ | |

| リング状1号形 | 44.6±0.2 | 4.0±0.2 | 4.0±0.2 |

| リング状2号形 | 8.0±0.1 | 1.0±0.1 | 1.0±0.1 |

ダンベル、リング状試験片の寸法表

試験方法と結果の求め方

引張試験には以下のような引張試験機が用いられます。ダンベル状試験片の端部をつかみ指定速度で引っ張ることのできる装置です。

また、試験速度についてはダンベル形状それぞれで決まっており、以下通りです。

| 形状 | 試験速度(mm/min) |

|---|---|

| ダンベル状1~6号形 | 500±50 |

| ダンベル状7,8号形 | 200±20 |

| リング状1号形 | 500±50 |

| リング状2号形 | 100±10 |

ゴムが切断するまで引っ張ると、破断時の荷重値より引張強さ(切断時の力)、破断時の標線間距離より伸びを求めることができます。

計算は以下定義式により求められます。

【ダンベル形状】

S:切断時引張強さ(MPa) Fb:切断時の力(N)

W:打抜き刃形の平行部分の幅(mm) t:平行部分の厚さ(mm)

Eb:切断時伸び(%)

L0:試験前の標線間距離(mm) Lb:試験後の標線間距離(mm)

【リング形状】

Tb:切断時引張強さ(MPa) Fb:切断時の力(N)

W:リング状試験片の幅(mm) t:リング状試験片の厚さ(mm)

Eb:切断時伸び(%) d:プーリの直径(mm)

Lb:切断時のプーリ中心間距離(mm) Ci:リング状試験片の試験前の内周長(mm)

引張強さや伸びはばらつきが存在するため、最低3個(精度を高めたい場合には5個以上)の試験片について試験を行います。

得られた値の中央値をJISZ8401に則り丸めます。引張強さは有効数字3桁で表しその丸めの幅は有効数字の最も小さい桁に相当し、切断時伸び は丸めの幅10で表します。

また、製品の使用領域は伸び100%程度までの小変形領域であることが多く、M100(伸び100%時の引張応力)と呼ばれ破断時の強度と同じく重要な特性であります。

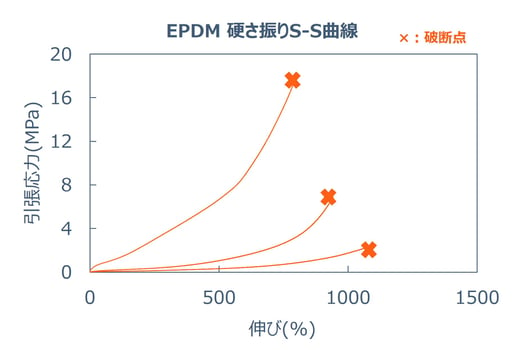

S-S(Stress-Strain)曲線とは

引張試験の結果から縦軸を応力(Stress)、横軸を伸び(Strain)、でプロットすると次ののグラフを描く事ができます。

以下のグラフの曲線はそれぞれ硬度の違うものの試験結果になります。硬度が高いものほど引張強さは大きく、伸びは小さくなる傾向があります。

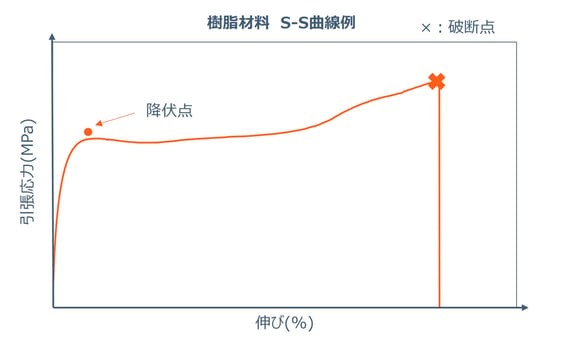

また、次の図に示すような樹脂のS-S曲線には降伏点が存在します。降伏点以降の伸び領域では変形が戻らなくなってしまいます。

しかし、ゴムのS-S曲線には降伏点が存在しません。これは、ゴムは伸ばしても元に戻る性質が表れているためです。

参照:

JISK6251,書籍「ゴム試験法」 引用及び参照